Utilisation des pièces virtuelles

Objectifs

L’objectif de cet exemple est de présenter la fonction des « pièces virtuelles » utilisables dans le logiciel CATIA.

Les pièces virtuelles, pourquoi faire ?

Les pièces virtuelles peuvent être utlisées pour relier une géométrie surfacique ou filaire à un point que l’on appellera poignée selon certaines hypothèses cinématiques. Cela peut servir par exemple :

- à imposer une liaison spécifique (rotule, linéaire annulaire) entre une zone d’une structure et le bâti

- à bloquer certains mouvements de corps rigides (à utiliser avec précaution néanmoins)

Principe général des pièces virtuelles

Soit un maillage massif composé de tétraèdres ou d’hexaèdres. Soit une face de ce maillage et un point géométrique O créé dans le fichier CATPart définissant la pièce.

Chaque noeud, noté M, de la face maillée possède 3 degrés de liberté représentant le vecteur déplacement de la structure en ce point.

Une pièce virtuelle est définie par :

- un support : on choisira la face

- une poignée : on peut sélectionner le point O ; on peut aussi ne rien sélectionner et dans ce cas, le logiciel retiendra le barycentre de la face choisie comme support.

- les degrés de libertés sur la face,

- les 6 degrés de libertés (3 translations, 3 rotations) créés automatiquement au niveau de la poignée.

Selon le type de pièce virtuelle choisie, le lien cinématique construit est différent :

- pièce virtuelle rigide ;

- pièce virtuelle souple ;

- pièce virtuelle rigide-ressort ;

- pièce virtuelle souple-ressort.

Pièce virtuelle rigide

Dans le cas d’une pièce virtuelle rigide, le lien entre la face choisie comme support et la poignée est rigide. Cela veut dire que la face est rendue totalement rigide et que, sous l’hypothèse des petites perturbations, son champ de déplacement est totalement déterminé par la donnée des 6 degrés de libertés de la poignée. Le fait que la face soit rigide veut dire qu’elle ne pourra pas se déformer mais pas qu’elle tout de même se déplacer en bloc, en cohérence avec ce qui sera imposé à la poignée. Le déplacement

![]()

Dans cette expression ![]() représente le vecteur déplacement de la poignée et

représente le vecteur déplacement de la poignée et ![]() représente la rotation de la poignée.

représente la rotation de la poignée.

On voit donc que s’il existe N noeuds sur la face, il faudra écrire 3N relations linéaires entre les 3N degrés de liberté de la face et les 6 degrés de libertés de la poignée. Ces relations pourront être introduites lors de la résolution par la technique des multiplicateurs de Lagrange.

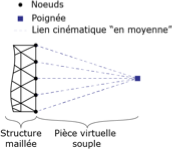

Pièce virtuelle souple

Dans le cas d’une pièce virtuelle souple, le lien entre la face choisie comme support et la poignée est écrit en moyenne. Cela veut dire que la face n’est pas rigidifiée contrairement à la pièce virtuelle rigide, d’où le nom « souple ». Comme précédemment, on introduit les 6 degrés de libertés (3 translations, 3 rotations) au point O. Soit G le baryentre de la face défini par (on suppose que tous les noeuds ont même poids, c’est ce qui semble fait dans le logiciel, mais en pratique, il faudrait tenir compte de la taille des éléments) :

![]()

Soit un mouvement de corps rigide de la face défini par une déplacement en G, noté ![]() , et une rotation notée

, et une rotation notée ![]() .

.

L’écart global entre ce mouvement de corps rigide et le champ de déplacement de la face, est formulé comme suit :

![]()

Pour écrire les relations cinématiques à prendre en compte pour une pièce virtuelle souple, on va chercher les relations qui permettent de minimiser cet écart. Pour cela, on va écrire :

![]()

La premier terme est assez simple. Le calcul de la dérivée donne :

![]()

D’après la définition de G, on peut simplifier la relation et on trouve donc :

![]()

Cela montre que le déplacement de solide rigide, en G, qui minimise l’écart avec un champ de déplacement ![]() est égal à la moyenne des déplacements aux noeuds :

est égal à la moyenne des déplacements aux noeuds :

![]()

En imposant que le mouvement de corps rigide défini en G par ![]() et

et ![]() soit le même que celui introduit en O on a :

soit le même que celui introduit en O on a :

![]()

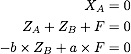

Finalement, on trouve donc trois premières relations scalaires liant linéairement les déplacements aux noeuds de la face aux 6 degrés de libertés introduits en O :

![]()

Le calcul de la dérivée par rapport à la rotation est un peu plus compliqué. La dérivée de l’écart par rapport à une composante de rotation est :

![]()

De nouveau, d’après la définition de G, on peut simplifier cette expression après l’avoir développée :

![]()

Puisque ![]() a trois composantes, cela constitue donc trois nouvelles équations scalaires liant linéairement les déplacements aux noeuds de la face aux 3 degrés de libertés de rotations introduits en O.

a trois composantes, cela constitue donc trois nouvelles équations scalaires liant linéairement les déplacements aux noeuds de la face aux 3 degrés de libertés de rotations introduits en O.

Finalement, la pièce virtuelle souple conduit à écrire seulement 6 équations scalaires entre tous les degrés de libertés de la face, quelque soit leur nombre N, et les 6 degrés de libertés définis à la poignée O. Cette condition est donc bien moins contraignante cinématiquement que la pièce virtuelle rigide qui conduisait à écrire 3N relations.

Pièce virtuelle rigide-ressort

Dans le cas d’une pièce virtuelle rigide-ressort, le noeud à 6 degrés de liberté correspondant à la poignée O est dupliqué. Dans la suite, on notera ce doublon O’. A l’image de ce qui est fait pour une pièce virtuelle rigide, un lien rigide est crée entre la face et le point O’. Cela veut donc de nouveau dire que la face est rendue totalement rigide. Un élément élastique (6 composantes de rigidité) est ensuite inséré entre les noeuds O et O’.

Pièce virtuelle souple-ressort

Dans le cas d’une pièce souple rigide-ressort, le noeud à 6 degrés de liberté correspondant à la poignée O est dupliqué. On note de nouveau ce doublon O’. A l’image de ce qui est fait pour une pièce virtuelle souple, une relation cinématique en moyenne est créée entre la face et le point O’. Un élément élastique (6 composantes de rigidité) est ensuite inséré entre les noeuds O et O’.

Exemple pratique d’utilisation

Support de l’étude

On considère le moteur hydraulique à pistons radiaux et came externe présenté sur la figure ci-après (source : ”Systèmes mécaniques - 1992”) :

Ce type de moteur peut être placé pour motoriser une roue. On pourra donc avoir des efforts radiaux importants en O.

L’objectif de cette étude, qui reste un peu artificielle, est de chiffrer le rotulage au sein des deux roulements, sous la charge radiale appliquée en O. Pour cela, on extrait le rotor de son environnement et on le coupe en deux, selon un plan passant par l’axe de rotation et un axe de piston de manière à tenir compte de la symétrie du problème. On obtient la géométrie suivante que l’on pourra télécharger ici :

A partir du produit ainsi défini, on va pouvoir définir le modèle éléments finis. Il va falloir :

- vérifier les deux maillages, créer les matériaux et les propriétés associées comme on l’a déjà fait ici ;

- relier les deux pièces en créant une connexion parfaite au niveau du plan de contact ;

- créer une pièce virtuelle rigide ou souple de poignée O et de support la surface cylindrique en contact avec la supposée roue

- créer deux pièces virtuelles rigides de poignées A et B ayant comme supports respectifs les deux portées de roulements

- imposer un effort au point O

- imposer un blocage modélisant la rotule en A et un blocage modélisant la sphère cylindre en B

Création des maillages, propriétés, matériaux

On choisit de mailler le volume en tétraèdres. Les éléments seront de degré 2 de façon à représenter correctement la flexion dans le voile central raccordant les deux parties. La taille initiale du maillage est relativemnt grossière de manière à pouvoir tester rapidement le fonctionnement du modèle. La démarche est résumée dans ce tutorial.

Connexion entre les deux parties du rotor

Les deux pièces du rotor sont positionnées entre elles par un appui plan prépondérant et un centrage court. Le maintien en position est fait par un ensemble de vis non représentées sur le dessin. On considère donc que les deux solides sont encastrés parfaitement au niveau du plan de contact. La connexion entre deux pièces massives peut se faire de différentes manières comme évoqué ici. On choisit ici de définir une « connexion générale d’analyse » et d’y associer une « propriété de connexion soudée ». La réalisation pratique de cette connexion est présentée ici.

Pièce virtuelle rigide pour application de l’effort

On ne connaît pas bien la liaison entre l’arbre et la roue qu’il entraîne. Il est donc difficile de savoir comment appliquer l’effort radial sur l’abre. Ce qui est certain, c’est qu’il ne faut pas l’appliquer ponctuellement sur un seul noeud du maillage. On propose donc d’abord de l’appliquer avec une pièce virtuelle rigide de poignée O. La face de l’arbre sera donc rigide. Dans un second temps, on pourra remplacer cette pièce virtuelle rigide par une pièce virtuelle souple. La réalisation de cette première pièce virtuelle est présentée dans ce tutorial.

Pièces virtuelles rigide-ressort modélisant les deux roulements

On considère que les deux bagues serrées sur l’arbre rende la portée de roulement rigide. Ainsi le centre de poussée de chaque roulement sera relié à la porté par une pièce virtuelle rigide. Mais comme un roulement peut se déformer au niveau des contacts éléments roulant/chemins de roulement, on modélise finalement les roulements par des pièces virtuelles rigide-ressort de poignées A et B comme indiqué dans ce tuturial.

Conditions aux limites (effort, blocages aux appuis, symétrie)

Tout d’abord l’effort radial est appliqué au point O. Il est important de noter qu’il est possible d’imposer un effort en ce point car 6 degrés de liberté ont été associé à O dès lors qu’il a été sélectionné comme poignée d’une pièce virtuelle. Sans pièce virtuelle, il n’aurait pas été possible de charger ce point (erreur lors du calcul).

Dans un deuxième temps, on bloque les poignées des pièces virtuelles. Les blocages réalisés doivent être cohérents avec :

- le modèle global retenu pour le roulement (rotule ou sphère cylindre)

- les valeurs des rigidités insérées dans chaque pièce virtuelle rigide-ressort

Enfin, on impose une condition de symétrie sur la face coupée.

Ces trois étapes sont présentées dans ce tuturial.

Calcul et post-traitement

On peut lancer une première fois le calcul et mettre ensuite en place deux capteurs qui vont permettre de mesurer les rotations selon la normale au plan de symétrie aux centres de poussée A et B des deux roulements. Ces rotations doivent être inférieures aux rotulages autorisés pour les roulements utilisés (voir documentation constructeur associée à chaque type de roulement). Le calcul et le post-traitement associé sont présentés ici. La norme du champ de déplacement est tracé ci-dessous :

On voit immédiatement le roulement de gauche sur la figure va subir un rotulage plus important que celui de droite. Ce point justifie le choix effectué par le constructeur : il a placé à cet endroit un roulement à rotule sur rouleau qui autorise un rotulage important.

Un second post-traitement consiste à extraire les efforts au niveau des paliers à roulement. Il faut d’abord noter qu’ici le calcul se fait très bien analytiquement en isolant l’ensemble rotor+arbre et en écrivant les trois équations du PFS (2 équations de résultante dans le plan, une équation de moment hors plan) à partir du modèle suivant :

Les équations sont :

Après résolution, on trouve alors les efforts suivants au niveau des paliers :

- Effort radial au palier en A :

- Effort radial au palier en B :

Néanmoins, dans le cas d’un montage hyperstatique (présence de trois roulements par exemple), le calcul analytique sera plus compliqué et basé sur des approximations de la géométrie (modèle poutre). Le modèle éléments finis nous permettra par contre d’avoir ces efforts. La démarche est présentée dans ce tutorial et on trouve :

- Effort radial du palier en A :

- Effort radial du palier en B :

Ces efforts, une fois multipliés par deux (à cause de la symétrie) sont fort heureusement cohérents avec ceux trouvés analytiquement.